在工业自动化与高端制造的加速推进,越来越多行业客户对主轴提出了 “高速化” 需求 —— 从航空航天零部件加工到汽车发动机核心组件制造,从精密模具雕琢到电子元器件切割,高速主轴已成为提升生产效率、突破加工极限的关键。然而,高速运转下的主轴若存在不平衡量,不仅会引发剧烈振动、产生刺耳噪音,更会导致刀具磨损加剧、加工误差扩大,严重时甚至引发主轴轴承烧毁、设备故障等重大问题。

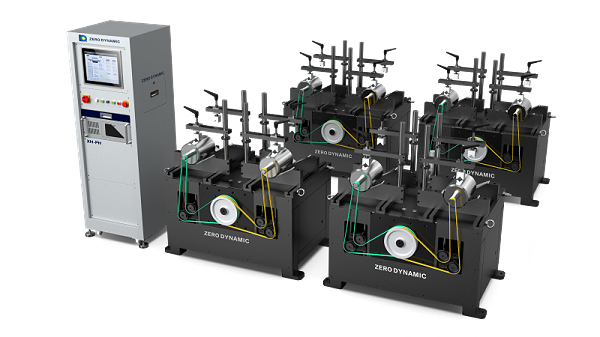

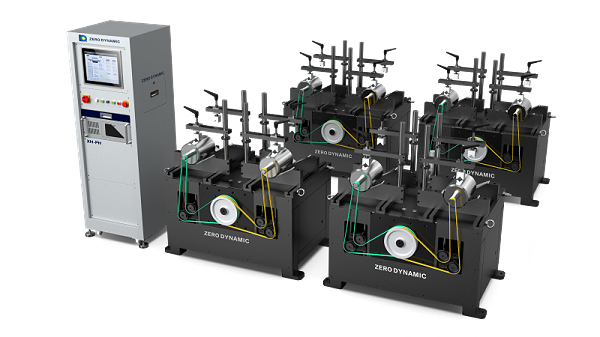

面对客户对高速主轴平衡检测的迫切需求,赛德克作为专业平衡机研发制造厂家,凭借近三十年技术沉淀与市场洞察,针对性推出 高速主轴动平衡机,为高速主轴的精准平衡检测提供一站式解决方案,彻底破解高速工况下的平衡难题。

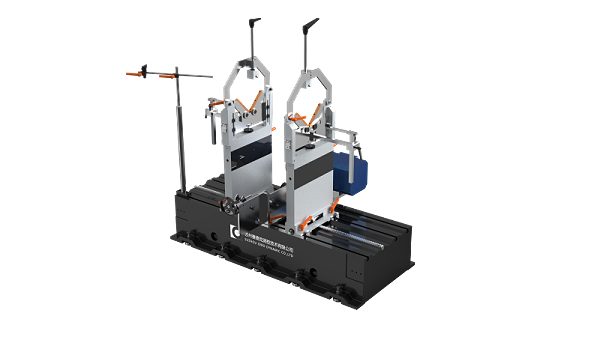

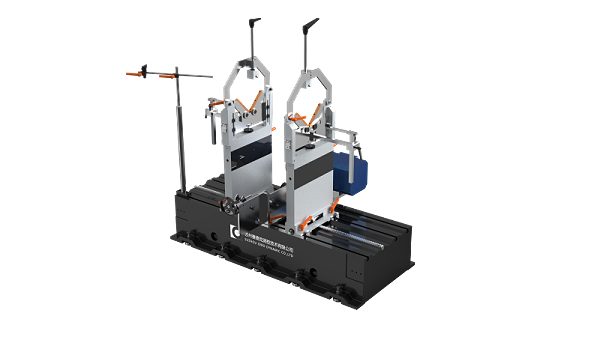

赛德克高速主轴动平衡机的优点,首先体现在对 “高速” 工况的深度适配。不同于传统平衡机多适用于中低速转子,该设备采用定制化高速驱动系统,可实现 最高 20000 转 / 分钟的精准平衡检测,完美覆盖当前市场主流高速主轴的转速需求。无论是电主轴、机械主轴还是特种高速主轴,设备均能通过灵活的工装适配,实现快速装夹与稳定检测,避免因转速不匹配导致的平衡数据失真问题。同时,设备搭载高精度传感器与多通道数据采集系统,可实时捕捉高速运转下主轴的微小振动信号,平衡精度可 达

G0.4 级(ISO1940-1 标准),确保每一组平衡数据都精准可靠,为后续校正提供科学依据。

在操作便捷性与智能化方面,赛德克高速主轴动平衡机同样展现出领先优势。设备配备 10.1 英寸触控显示屏,搭载自主研发的智能平衡软件,支持中文、英文等多语言操作界面。操作人员只需通过屏幕完成 “参数设置 - 主轴装夹 - 自动检测 - 数据显示” 四步操作,设备即可在 3-5 分钟内完成一次高速主轴平衡检测,并自动生成平衡报告,清晰标注不平衡量大小、相位位置及校正建议,即使是新手也能快速上手。此外,软件还支持历史数据存储与查询功能,可记录上千组检测数据,方便企业进行质量追溯与生产管理。

除了性能与智能化的双重突破,赛德克高速主轴动平衡机在安全性与耐用性上同样精益求精。设备机身采用加厚钢板焊接而成,搭配高强度减震脚垫,可有效吸收高速运转时产生的振动,避免设备移位或噪音扩散;同时,设备配备急停按钮、过载保护、安全防护罩等多重安全装置,当检测过程中出现转速异常、电流过载等情况时,设备会自动停机并发出警报,确保操作人员与设备安全。在耐用性方面,设备主要部件如驱动电机、传感器、轴承等均采用品牌产品,经过严格的寿命测试与质量检验,平均无故障运行时间超过 8000 小时,大幅降低企业后期维护成本。

自赛德克高速主轴动平衡机推向市场以来,已成功服务于航空航天、汽车制造、精密模具、电子设备等多个领域的百余家企业。某机床加工中心制造商在引入该设备后,其高速主轴的平衡检测效率提升 60%,主轴使用寿命延长 30%,加工产品的尺寸误差控制在 0.005mm 以内,生产合格率从 92% 提升至 99%;某精密模具厂则通过该设备,解决了高速主轴因不平衡导致的模具表面划痕问题,模具加工精度与交付效率显著提升。客户的认可,不仅是对赛德克产品品质的肯定,更是对赛德克 “以技术创新解决客户痛点” 理念的印证。

未来,赛德克将继续聚焦高速主轴平衡技术的研发与升级,针对更高转速、更复杂结构的主轴需求,推出更具针对性的平衡解决方案。无论您是需要提升高速主轴加工精度,还是希望降低设备维护成本,赛德克高速主轴动平衡机都将成为您精密制造之路上的可靠伙伴,与您携手共赴高端制造新未来!